ラミネート型(パウチ)電池の構成と特徴

電池作製の流れ1(電極作製工程)では、正極、負極の作製方法の概要を解説しました。

さらに正極、負極に加え、セパレータを使用し、これらを組み付けたエレメントを作製する工程についてはこちら で解説しています。

そして、ラミネート包装材の中にエレメント、電解液、タブリード(集電体)を入れ作製された電池のことをラミネート電池やラミネート型電池と呼び、現在では電気自動車用(例えば日産リーフなど)の電池やスマホ向け電池などあらゆる用途に使用されています。

こちらのページでは、

・ラミネート電池の構成(エレメントの組付)

・ラミネート電池の構成(タブの組付)とラミネート材自体の構成

・ラミネート電池の特徴(メリット)

・ラミネート電池の特徴(デメリット)

について解説しています。

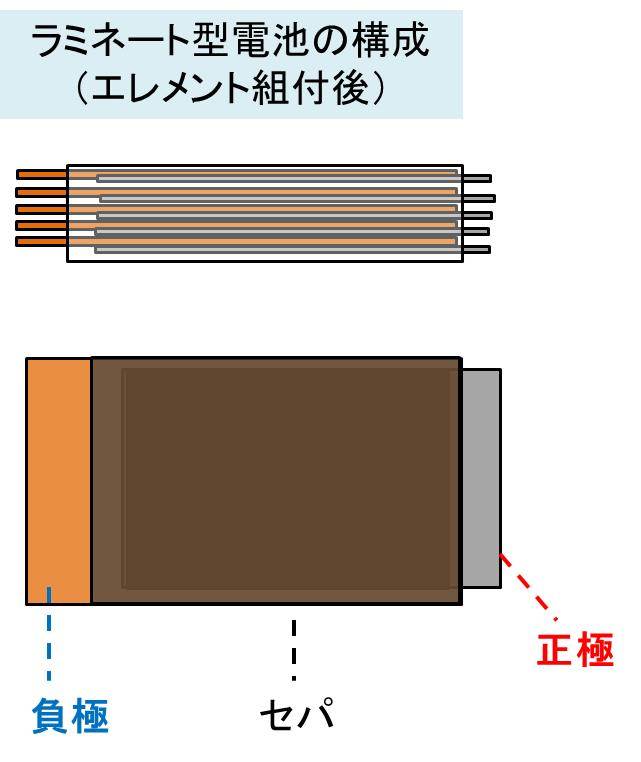

ラミネート電池(パウチ電池)の構成(エレメントの組付)

電気自動車向けを始めとしたリチウムイオン電池では、ラミネート電池(ラミネート型電池)が採用されていることが多いです。ラミネートセルは、ラミネート材を使用した電池のことを指し、別名パウチセル、パウチ電池とも呼びます。

特に大型のラミネート型リチウムイオン電池のエレメントには、積層式で正極、負極、セパレータを組み合わせたエレメントを作製します。

セパレータは負極を覆うように袋状にして正負極と絶縁する方法と、九十九折(つづらおり)にして正負極を絶縁する方法の、主に2種類が挙げられます。

また、電極の耳(合材が塗られていない場所)が同じ方向に位置する場合と下図のように逆向きに位置する場合があります。

電池によりますが、一般的に正極、負極を各々20~40枚ずつを組んだものがエレメント一つになります。

また、一般的には負極は正極より大きく作られます。

これは、充電時に正極から負極にリチウムイオンが移動する際、負極の方が大きくないとリチウムイオンが負極の端に電析(析出)し、危険な状態になる可能性があるから です。

.jpg)

組み付けた後は下図のような状態になっています(イメージ図)。

関連記事

電極作製工程とは?

エレメント作製工程とは?

電解液とは?

日産リーフの電池の特徴

リチウムイオン電池製造時水分厳禁な理由

ドライルームやグローブボックスとは?

リチウムイオン電池の生産工程における検査方法

ラミネート電池(パウチ電池)の構成(タブの組付)とラミネート材自体の構成

そして、上述のエレメントにタブを取り付けます。

タブとは薄い金属材料のことを指し、主に正極にはアルミ板、負極には銅板の厚み0.1~0.3mm程度のものを使用されることが多いです。

正極にアルミ、負極に銅を使用する理由は、集電箔と同様に電気的、耐電解液、耐薬品的な制限があるからです(こちらで解説しています)。

このタブにより集電体に集められる電気エネルギーを外部に取り出すことができます。

エレメントの各電極の耳を束ねて(つまむようなイメージ)タブに一括で超音波溶着することが一般的です(メ(超音波溶着前に電極の耳を束ねるためにクリップのような薄い金属を装着するメーカーもあります)。

下図では両端から各タブが出ていますが、同じ側からタブが出ている場合も多くあります。

組電池にした場合の配置等により、適宜単電池の設計も最適化されます。

修正.jpg)

そして、このタブが付いているエレメントをラミネート材(パウチ材)に入れます。

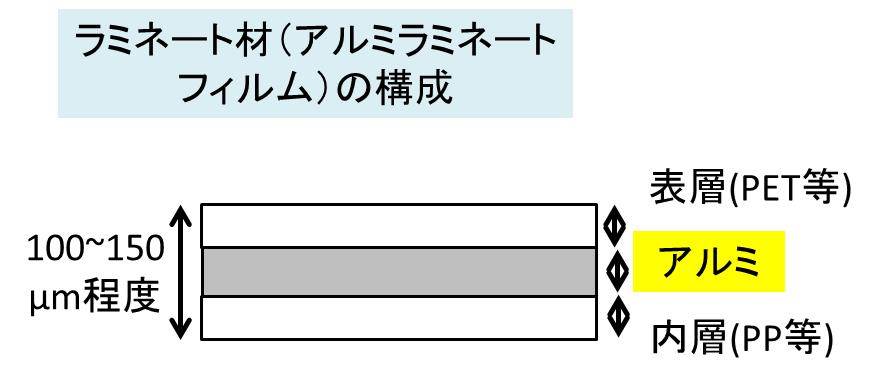

電池材料に使用されるラミネート材はアルミラミネートフィルムなどとも呼ばれることもありは、一般的には表面が樹脂-金属(アルミ)-樹脂といった三層構造がベースになっています。

金属部はアルミでなく、ステンレスが使用されることもあります。

ラミネート材全体の厚みは100~150μm程度が一般的であり、各層の厚みは30~60μm程度です。

内層は電池の電解液に触れるため、耐電解液性や耐薬品性、また電解液注液後熱をかけ封止(シール)するため、融点が高すぎないPPやPEなどが使用されることが一般的です。

また、金属と樹脂を接着させるためには、表面を化学的に処理する必要があります。(接着させることが難しいため)。

そして、このラミネート材をエレメントの両側から挟み、シールします。

ラミネート材はエレメントのくぼみに対応するように型押しされていることが一般的です。

.jpg)

また、電解液を注液するために、一辺分をシールさせずに口が開いた状態にし、そこから電解液を注液したり、ラミネート材の形状を元から注液しやすい形(注液口を設けておくなど)にしておき、そこから注液する工夫がされている場合があります。

負極活物質に黒鉛が使用されている場合は、SEI生成時のガス発生が起こるため、注液し少し充電させ(予備充電や化成充電と呼びます)SEIを生成した後にガス抜きを行う必要があります。

最後に、注液部もシールしましたら、ラミネート電池(パウチセル)の完成です。

関連記事

電極作製工程とは?

エレメント作製工程とは?

電解液とは?

日産リーフの電池の特徴

正極集電体にアルミ、負極集電体に銅を使用する理由

黒鉛負極の反応と特徴 SEI生成時のガス発生とは?

リチウムイオン電池製造時水分厳禁な理由

ドライルームやグローブボックスとは?

リチウムイオン電池の生産工程における検査方法

ラミネート電池の特徴(メリット)

完成したラミネート電池は以下のような形状をしています。

そして、ラミネート電池の特徴は以下のことが挙げられます。

.jpg)

特徴①エネルギー密度、安全性が高い

円筒型電池や缶ケース使用の電池よりも薄く、かつ軽いラミネート材を使用しているため、体積エネルギー密度、質量エネルギー密度ともに高い特徴を持ちます。

また、円筒系電池よりも表面積が大きくかつ、電極自体も巻いていないため、放熱性が高く、安全性的にも向上する傾向があります。

特徴② 組電池にしやすい

円筒型電池や缶ケース電池では、組電池にする際、バスバーと呼ばれる金属材料やそれを締結するためのねじ、もしくは溶接の実施が必要になります。

これに対して、ラミネート電池では、タブの長さを変更した部分に対して、超音波溶接し接続するだけで、組電池にすることが出来ます。

そのため、組電池にしやすいという特徴を持ちます。

関連記事

電極作製工程とは?

エレメント作製工程とは?

電解液とは?

日産リーフの電池の特徴

正極集電体にアルミ、負極集電体に銅を使用する理由

黒鉛負極の反応と特徴 SEI生成時のガス発生とは?

体積エネルギー密度、質量エネルギー密度とは?

組電池とは?

リチウムイオン電池製造時水分厳禁な理由

ドライルームやグローブボックスとは?

リチウムイオン電池の生産工程における検査方法

ラミネート電池の特徴(デメリット)

電解液漏れが起こりやすい、若干コストが高い

円筒系セルや缶ケース(角型)セルでは、電解液注液後レーザー溶接を始めとした溶接により、電解液を封止させることが一般的です。

これに対して、ラミネートセルではラミネートの樹脂層同士や樹脂層とタブ間などを、熱をかけることにより封止しているため、溶接よりも若干信頼性が落ちる傾向にあります。

ただし、シールする前のタブや樹脂に対して、化学的(例えばカップリングなど)や機械的(表面を粗くするなど)な表面処理を行うことで、封止の信頼性を向上させています。

また、この表面処理技術を有しているメーカーが少ないため、意外にもこの表面処理の部分にかかるコストが大きいです。

同様にラミネート材自体も金属と樹脂を接合させているため表面処理が必要であり、結果としてラミネートセルと角型の缶ケースセルのコストはそれほど変わらないか若干コストが高い場合が多いです。

関連記事

電極作製工程とは?

エレメント作製工程とは?

電解液とは?

日産リーフの電池の特徴

正極集電体にアルミ、負極集電体に銅を使用する理由

黒鉛負極の反応と特徴 SEI生成時のガス発生とは?

体積エネルギー密度、質量エネルギー密度とは?

組電池とは?

リチウムイオン電池製造時水分厳禁な理由

ドライルームやグローブボックスとは?

リチウムイオン電池の生産工程における検査方法

ラミネート型(パウチ)電池の構成と特徴 ラミネート材(外装材)の構成と特徴 関連ページ

- リチウムイオン電池作製の流れと品質管理 3σとは?

- リチウムイオン電池の電極作製工程【リチウムイオン電池の製造(組立)工程】

- リチウムイオン電池におけるスラリーとは?スラリーの粘度測定方法

- リチウムイオン電池におけるエレメント作製工程

- 【リチウムイオン電池】角型電池の構成と構造、特徴、製造方法

- リチウムイオン電池の予備充電(化成充電)、ガス抜き、本充電、エージング工程

- リチウムイオン電池のエレメント作製後のケース挿入、電解液注液工程

- 組電池におけるバスバーとは?タブリード(タブ)との違い

- 【水分厳禁!?】リチウムイオン電池の製造時水分の混入がNGな理由

- 【水分厳禁!?】リチウムイオン電池を製造する環境のドライルーム、グローブボックスとは?

- 【ドライルーム、グローブボックス】露点とは?

- レーザー溶接とTIG溶接の特徴、違いは?【リチウムイオン電池の溶接】

- 【電池の解体】ラミネート型リチウムイオン電池を解体する方法

- 【電析とリチウムイオン電池の構造】正極より負極の方が一般的に大きい理由

- 電池におけるボールミル法とは?【電極スラリーの作製工程】