リチウムイオン電池のエレメント作製工程

リチウムイオン電池の電極作製工程では、正極、負極の作製方法の概要を解説しました。

こちらのページでは、正極、負極に加えセパレータを使用しこれらを組み付けたエレメントを作製する工程を解説します。

エレメントの組み立て方としましては、巻回式(捲回式)と積層式に分けられます。

こちらのページでは、

・捲回式のエレメントの作製工程と特徴

・積層式のエレメントの作製工程と特徴

について解説しています。

巻回式のエレメントの作製工程と特徴

巻回式のエレメントの作製工程は以下の通りです。

リチウムイオン電池の電極作製工程に記載させて頂いた正極、負極の電極に加えて、セパレータを負極の両側を覆うように配置させ、片方のセパレータの負極と逆側に正極をセットし、巻回機にかけます。

巻回機で巻き、巻いたものを固定するためのテープを張るだけでエレメントが完成するため、作製が非常に簡単であること、そして作製時間が短いことがメリットです。

デメリットは、巻くためにエレメントが円筒形の形状になり単電池の形状も円筒系になるため、組電池にした場合無駄なスペースができるため、エネルギー密度が積層式と比べ若干下がることです。

ただし、最近の巻回機では純粋な円筒形でなく、円をつぶしたような形に巻く機能があるなど、エネルギー密度を下げない工夫がされているものもあります。

この巻回式のエレメントは、主に小型のリチウムイオン電池、例えばスマホ用の電池や18650といった円筒形の電池に使用されています。

また、エレメント作製時や電解液の注液時など水分が混入すると電池に悪影響を及ぼす場合があるため、一般的にはドライルームやグローブボックスと呼ばれる非常に低湿度に保った環境下で作業することが一般的です。

関連記事

電極作製工程とは?

エネルギー密度とは?

リチウムイオン電池製造時水分厳禁な理由

ドライルームやグローブボックスとは?

リチウムイオン電池の生産工程における検査方法

積層式のエレメントの作製工程と特徴

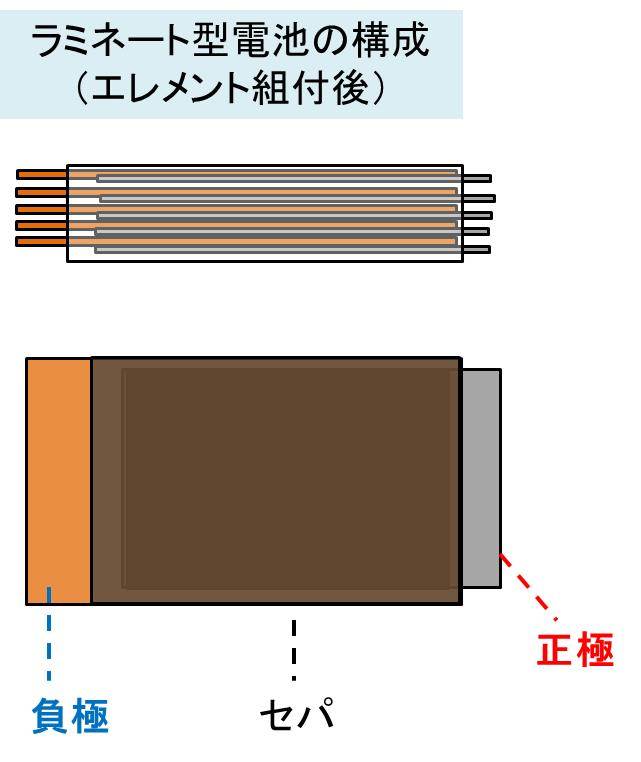

積層式のエレメントの作製工程では、積層式用に細かくシートカットされた正極、負極を用い、最外層に負極をセットさせ、次いでセパレータ、正極、セパレータ、負極・・・と組み付けていき、エレメントを作製します。

以下にエレメント組付後のイメージを示します。

積層式のエレメントは角型になるため、電池にした際も角型であり、組電池にした場合もエネルギー密度を高く保つことができるというメリットがあります。

また、巻回式のエレメントでも同じなのですが、負極の方が正極より大きく作られており、かつ位置が負極の合剤部に対抗する部分が正極の合剤部を覆っている必要があります。

これは、充電時に正極から負極へリチウムイオンが移動する場合に、負極の方が小さかったり正極の対抗部から位置がずれていますと、負極の端にリチウム金属が電析(析出)し、危険な状態になる場合があるからです。

さらにセパレータは負極よりも大きく、正極と負極の短絡を防止する必要があります。

デメリットは、積層すること自体が巻回することより難しく、作製時間がかかることです。

また、電極加工時もシートカット工程が増え、手間が若干かかることも挙げられます。

最近では、電気自動車用など需要が伸びているところに採用されているラミネート型電池などにもこの積層式のエレメントが使用されています。

他にも、家庭用蓄電池など大型のリチウムイオン電池にはこの積層式のエレメントが使用されることが多くなっています。

関連記事

電極作製工程とは?

エネルギー密度とは?

ラミネート型電池とは?

リチウム金属の電析(析出)とは?

リチウムイオン電池製造時水分厳禁な理由

ドライルームやグローブボックスとは?

ラミネート型電池とは?

家庭用蓄電池とは?設置のメリット、デメリット

リチウムイオン電池の生産工程における検査方法

リチウムイオン電池におけるエレメント作製工程 関連ページ

- リチウムイオン電池作製の流れと品質管理 3σとは?

- リチウムイオン電池の電極作製工程【リチウムイオン電池の製造(組立)工程】

- リチウムイオン電池におけるスラリーとは?スラリーの粘度測定方法

- ラミネート型(パウチ)電池の構成と特徴 ラミネート材(外装材)の構成と特徴

- 【リチウムイオン電池】角型電池の構成と構造、特徴、製造方法

- リチウムイオン電池の予備充電(化成充電)、ガス抜き、本充電、エージング工程

- リチウムイオン電池のエレメント作製後のケース挿入、電解液注液工程

- 組電池におけるバスバーとは?タブリード(タブ)との違い

- 【水分厳禁!?】リチウムイオン電池の製造時水分の混入がNGな理由

- 【水分厳禁!?】リチウムイオン電池を製造する環境のドライルーム、グローブボックスとは?

- 【ドライルーム、グローブボックス】露点とは?

- レーザー溶接とTIG溶接の特徴、違いは?【リチウムイオン電池の溶接】

- 【電池の解体】ラミネート型リチウムイオン電池を解体する方法

- 【電析とリチウムイオン電池の構造】正極より負極の方が一般的に大きい理由

- 電池におけるボールミル法とは?【電極スラリーの作製工程】