リチウムイオン電池の予備充電、本充電、エージング工程

リチウムイオン電池作製全体の流れはこちらにて解説しています。

こちらのページでは、電池作製全体の中でも電解液注液後に行う予備充電(化成充電)、ガス抜き工程、不良品をはじくための工程であるエージング工程に関する以下のテーマで解説しています。

・リチウムイオン電池の予備充電(プリチャージ)、ガス抜き工程

・リチウムイオン電池の本充電工程

・リチウムイオン電池のエージング工程

について解説しています。

リチウムイオン電池の予備充電、ガス抜き工程

電解液の注液、封止工程が終わりましたら、次は予備充電(化成充電・プレチャージ)とガス抜きを行います。

なぜ充電(本充電)を行う前に予備充電を行う必要があるかというと、一般的なリチウムイオン電池(正極にコバルト酸リチウム、負極に黒鉛を使用した電池)では初回充電時に黒鉛負極上にSEIと呼ばれる被膜ができ、SEI生成時にガスが発生するためです。

(負極にチタン酸リチウムを使用した場合は、SEI生成がほとんど起こらないため、予備充電を行わない場合もあります。)

つまり、SEI生成によりガス発生が起こりガス抜きを行う必要があるため、予備充電とガス抜きを行うのです。

予備充電の詳細条件としては、各電池メーカー様により最適化されていますが、一般的な必要条件としましては不可逆容量分の電気量以上を充電することです。

言い換えますとSEIの形成反応をしっかり起こし、ガス発生を十分に起こすこととも言えます。

予備充電の条件例としましては、25℃で1Cの電流、30分間などという時間で規定する場合や、25℃で1Cの電流、不可逆容量の1.5倍に当たる電気量分で規定する場合など、が挙げられます。

その後、ガス抜きを行い、次に本充電を行います。

関連記事

コバルト酸リチウムの反応と特徴

黒鉛の反応と特徴

SEI、不可逆容量とは?

1Cとは?Cレートとは?

リチウムイオン電池製造時水分厳禁な理由

ドライルームやグローブボックスとは?

リチウムイオン電池の生産工程における検査方法

リチウムイオン電池の本充電工程

化成充電(プリチャージ)、ガス抜きの後は、本充電、初回放電容量確認をを行います。

本充電の条件は一般的には、通常使用する充電上限電圧に設定することが多いですが、初期の本充電条件のみ変化させ(たとえば充電電圧を通常時の上限電圧より多少上げるなど)、SEIの形成をより良質なものにする場合があります。

例えば、25℃で1C、2~3h程度充電上限電圧(一般的なリチウムイオン電池でしたら4.2~4.25V)でCCCV充電を行うことが一般的です。

(使用する活物質の組み合わせにより電圧は変化しますので気を付けましょうね。充電電圧を間違えると過充電になる場合があります)

本充電後は休止を挟み、初回容量確認試験を行います。

初回容量確認試験では、25℃、1C、放電終止電圧2.5V付近にて、CC放電を行うことが一般的です。

この後は社内評価用の試験セルとして使用する場合は、各温各率の出入力試験であったり、サイクル試験やフロート試験、直流抵抗測定試験など評価したい試験を実施します。

社外に出荷する場合は、不良品をはじく必要があるため、エージングと呼ばれる電池の初期の劣化状態(SOH)から不良品かどうかの判定を行います。

関連記事

コバルト酸リチウムの反応と特徴

黒鉛の反応と特徴

SEI、不可逆容量とは?

1Cとは?Cレートとは?

サイクル試験とは?

フロート試験とは?

直流抵抗とは?直流抵抗と交流抵抗の違い

SOHとは?

リチウムイオン電池製造時水分厳禁な理由

ドライルームやグローブボックスとは?

リチウムイオン電池の生産工程における検査方法

リチウムイオン電池のエージング工程

リチウムイオン電池のエージング工程では、不良品をはじくために電池の初期の劣化を見て出荷の可否を判別しています。

具体的には、電池の初期の電圧降下(自己放電のため)により判定することが一般的です。

電圧降下値の基準を決めるためには、実際にセルを作製、その機種のセルでの電圧降下値のデータを多く取得することにより、決めていきます。

例えば、初回放電容量確認試験後に補充電としてSOC10~30%程度になるまで充電します。

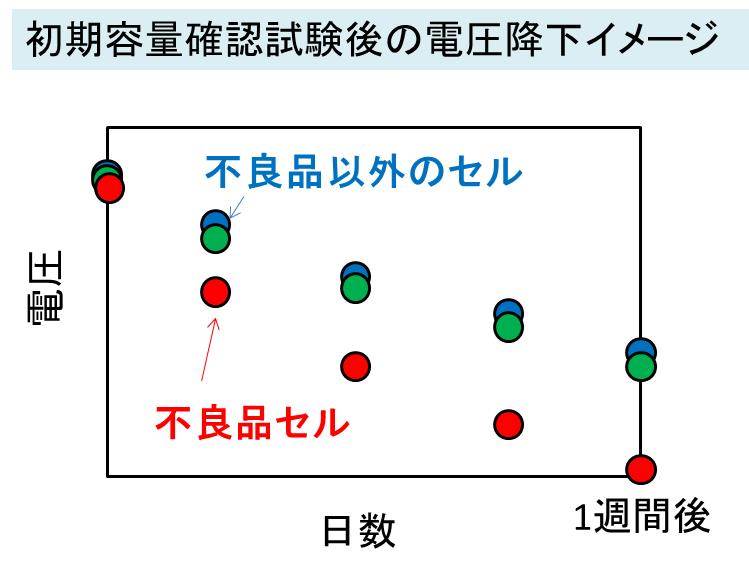

この値を初期値とし(下グラフの最も左のプロット値)、1週間から1か月程度放置させます。

すると不良品セル以外のセルは同様の電圧降下挙動を示しますが、不良品セルは下図のよう、電圧降下が大きくなります。

不良品セルの主な原因は、微小短絡を起こしていることなどが挙げられます。

そして、微小短絡が起きる原因としましては、正・負極、セパレータの位置がずれていることであったり、セパレータに穴が空いていることなどが挙げられます。

また、不良品かどうかを判定するための基準値はメーカーによっても異なりますが、例えば1週間後の電圧降下により判定基準を決めようとする場合、初期値と1週間後の電圧の差を測定し、その平均値±と3σの範囲(正規分布とよばれる科学的な現象を解析する際に一般的に使用する統計的分布)を電圧降下値基準にする場合があります。

各メーカーにより、品質上問題がないという確証が得られる値に最適化されているとも言えます。

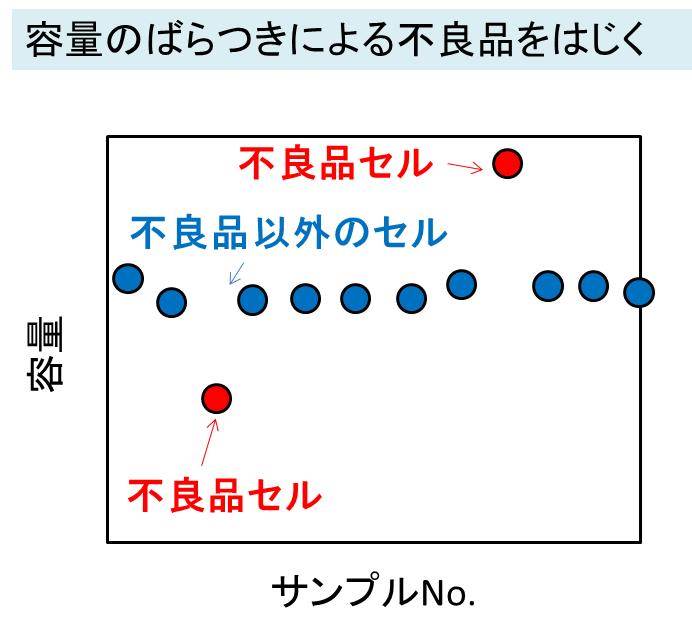

また、他にも不良品をはじく方法としましては、混練のスラリーの粘度や色みの異常であったり、塗工時のスジの発生確認、エレメント作製時のショートチェック(絶縁抵抗器により絶縁抵抗を測定)、ケース挿入後のショートチェック、初回容量確認時の容量や内部抵抗が平均値±3σの範囲に入っていることなどが挙げられます。

関連記事

初回容量確認時の容量

内部抵抗とは?

3σでの品質管理とは?

絶縁抵抗とは?

正規分布とは?

リチウムイオン電池の生産工程における検査方法

リチウムイオン電池の予備充電(化成充電)、ガス抜き、本充電、エージング工程 関連ページ

- リチウムイオン電池作製の流れと品質管理 3σとは?

- リチウムイオン電池の電極作製工程【リチウムイオン電池の製造(組立)工程】

- リチウムイオン電池におけるスラリーとは?スラリーの粘度測定方法

- リチウムイオン電池におけるエレメント作製工程

- ラミネート型(パウチ)電池の構成と特徴 ラミネート材(外装材)の構成と特徴

- 【リチウムイオン電池】角型電池の構成と構造、特徴、製造方法

- リチウムイオン電池のエレメント作製後のケース挿入、電解液注液工程

- 組電池におけるバスバーとは?タブリード(タブ)との違い

- 【水分厳禁!?】リチウムイオン電池の製造時水分の混入がNGな理由

- 【水分厳禁!?】リチウムイオン電池を製造する環境のドライルーム、グローブボックスとは?

- 【ドライルーム、グローブボックス】露点とは?

- レーザー溶接とTIG溶接の特徴、違いは?【リチウムイオン電池の溶接】

- 【電池の解体】ラミネート型リチウムイオン電池を解体する方法

- 【電析とリチウムイオン電池の構造】正極より負極の方が一般的に大きい理由

- 電池におけるボールミル法とは?【電極スラリーの作製工程】